Мы приняли вашу заявку, свяжемся с вами в ближайшее время.

История

Часть товаров из корзины будет перемещена в статус отложенных и не сможет быть оформлена для заказа, если вы продолжите работу в данном регионе

История

История

История

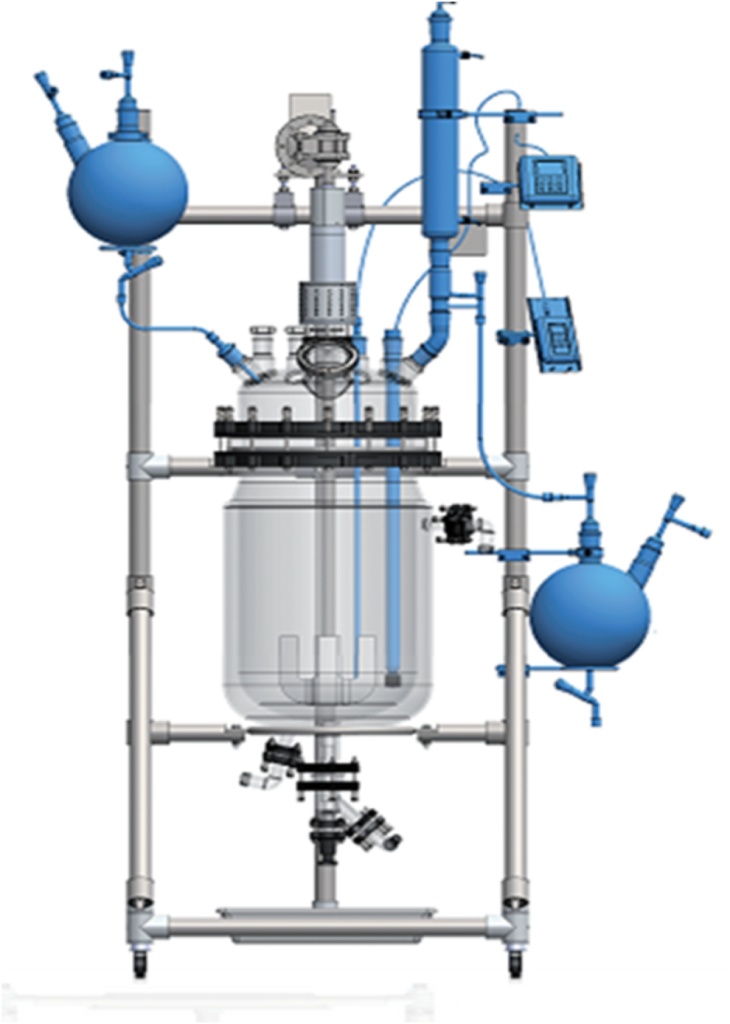

Пилотные реакторы — это промежуточная установка по масштабированию и оптимизации химического процесса до введения его в производство.

Цель пилотных установок — проверка эксперимента и обработка экспериментальных данных перед внедрением в массовое производство. Это позволяет выделить недочеты проекта и найти методы их устранения, что дает возможность сократить расходы и оптимизировать процесс. Производство пробных партий продукта помогает существенно уменьшить риски при масштабировании производственных задач впоследствии.

По своей конструкции и функционалу пилотные реакторы не отличаются от лабораторных установок.

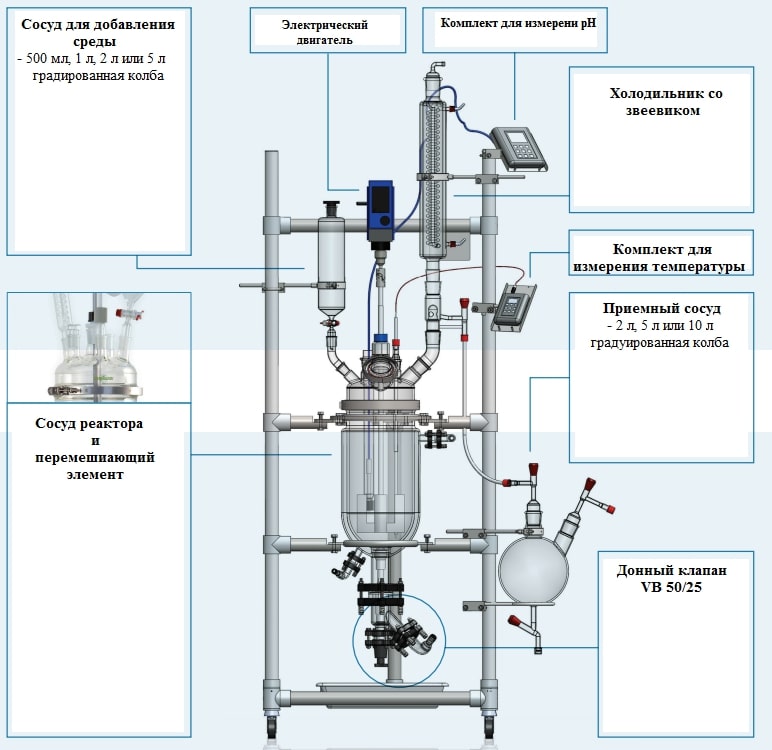

Пилотный химический реактор состоит из нескольких основных частей.

Для контроля всех процессов реакции применяется программное обеспечение, которое обеспечивает возможность обработки данных, создания интерактивной схемы процесса, позволяет управлять им и вручную, и автоматически, обеспечивает работу в редакторе реакций и таблиц химических параметров, дает шанс наглядно представлять данные и отражать тенденции, быстро оценивать результаты, отслеживать данные, сохранять полученные результаты.

Стеклянные пилотные реакторы из боросиликатного стекла оснащены тепловой рубашкой, минимальный объем – 10 литров, максимальный – 100. Поддерживаемый диапазон температур от -60 до 200 °С, допустимое давление – до 0,5 бар. Крышки имеют восемь встроенных портов, скорость работы мешалки составляет от 20 до 500 оборотов в минуту.

При желании можно установить ПО Auto Reaction, оно позволяет задавать скорость смешивания, менять температуру и иные параметры.

Для производств, где подразумевается работа с ядовитыми и опасными компонентами, подойдут приборы из нержавеющей стали VR, Wiggens.

Реактор объемом от 10 до 50 литров оснащен тепловой рубашкой, может поддерживать температуру -80 - +300 °С, и давление до 0,5 бар.

Изготовлены в соответствии со стандартам GMP. За счет этого обеспечивается безопасность при использовании опасных веществ, которые вступают в реакцию с другими компонентами под давлением и в высокотемпературной среде.

Скорость перемешивания может составлять от 20 до 1800 оборотов в минуту. При желании можно установить программное обеспечение Auto Reaction для повышения контроля различных параметров.

Стеклянные пилотные реакторы ZZKD укомплектованы рубашкой объемом от 10 до 100 литров. Скорость смешивания составляем от 20 до 600 об/мин. Температурный диапазон -от -100 до 400 °С.

Стеклянная часть установки изготовлены из боросиликатного стекла, встроенный контроллер с улучшенными свойствами цифровой обработки позволяет задавать температур и скорость перемешивания.

Специально разработанные пилотные реакторы из нержавеющей стали предназначены для трехфазных химических сред: газ - жидкость, жидкость - жидкость, жидкость - твердое вещество, газ - жидкость - твердое вещество. Они обеспечивают полное взаимодействие компонентов за счет улучшенной функции перемешивания, могут работать с условиями повышенной температуры и давления или вакуума.

Реакторы из нержавеющей стали имеют объем от 10 до 30 литров. Скорость мешалки может составлять до 1000 оборотов в минуту. Допустимое давление – до 200 бар. В процессе работы с этими установками можно менять все параметры – давление, скорость смешивания, температуру и т.д.

Стеклянные пилотные реакторы итальянского производства оснащены рубашкой объемом от 10 до 100 литров, могут работать с вакуумом (до 5 мбар). Минимальная температура реакции – -40°С, максимальная – 180°С.

Эти установки подходят для химических производств и фармацевтических компаний. Соответствуют стандартам FDA (Food and Drug Administration) и стандартам GMP (для фармацевтических реакторов), сертифицированы для работы во взрывоопасных условиях.

Реакторы можно создавать и доукомплектовывать под задачу, подобрав необходимые аксессуары.

Для отдельных задач может потребоваться верхнеприводная мешалка с электрическим или пневматическим двигателем (тип двигателя следует выбирать с учетом вязкости начальных ингредиентов и целевого вещества). Комплект для измерения кислотности (рН) среды.

Пилотные установки также могут укомплектовываться наборами для контроля температуры среды; колбами для загрузки, делительными воронками и приемными колбами от 500 мл до 5 л; воронками для добавления порошка; термостатами для нагрева и охлаждения; вакуумными насосами; клапанами для подачи газов, жидкостей и т.д.

Cм. также:

Гомогенизаторы-диспергаторы ротор-статор

Мешалки верхнеприводные до 100 л

Насосы вакуумные, вакуумно-нагнетательные

Термостаты жидкостные нагревающие

Охладители (чиллеры) погружные и жидкостные

С помощью личного кабинета Вы сможете:

Сравнение